Filtrace představuje jeden z nejdůležitějších procesů v celé řadě průmyslových odvětví, v domácnostech i v přírodě samotné. Od základního čištění pitné vody až po vysoce sofistikované separace v chemickém či farmaceutickém průmyslu její aplikace jsou prakticky neomezené. Cílem tohoto rozsáhlého článku je poskytnout úplný a detailní přehled o různých typech filtrace, jejich principech, konkrétních příkladech a praktických aplikacích. Z naší zkušenosti víme, že pochopení nuancí jednotlivých filtračních metod je klíčové pro optimalizaci procesů a dosažení požadované kvality výstupního produktu.

V tomto textu se ponoříme hluboko do světa filtrace, abychom objasnili, jak jednotlivé metody fungují, kde se nejčastěji uplatňují a jaké jsou jejich výhody a omezení. Nezůstaneme jen u teoretických konceptů; naopak, zaměříme se na konkrétní příklady a případové studie, které ilustrují reálné využití filtračních technik. Doporučujeme vám věnovat pozornost každému detailu, neboť právě v nich se skrývá klíč k mistrovství v oblasti separace a čištění.

Historie a Evoluce Filtračních Procesů: Od Primitivních Technik k HighTech Řešením

Pojem filtrace, ačkoliv se v moderním kontextu jeví jako sofistikovaná vědecká disciplína, má kořeny hluboko v historii lidstva. Již naši předci intuitivně chápali potřebu oddělovat žádoucí od nežádoucího, zejména pokud šlo o tak zásadní prvek, jakým je voda. Archeologické nálezy a historické texty dokládají, že primitivní filtrační metody byly součástí každodenního života dávných civilizací. Z naší perspektivy je fascinující sledovat, jak se od jednoduchých pískových loží a textilií vyvinuly dnešní špičkové membránové technologie.

Jedním z prvních a nejjednodušších příkladů filtrace bylo používání písku a štěrku k čištění vody. Starověké civilizace, jako byli Egypťané, Řekové a Římané, si uvědomovaly důležitost čisté vody pro zdraví a přežití. Egyptské hieroglyfy z doby kolem 1500 př. n. l. popisují metody čištění vody, které zahrnovaly usazování a následnou filtraci přes látky nebo písek. Ačkoliv se nejednalo o filtry v dnešním smyslu slova, princip mechanického oddělení částic byl již tehdy jasně pochopen. Podobné techniky byly používány i v Indii, kde starověké texty popisují vaření vody a filtraci přes dřevěné uhlí a písek.

Ve středověku a raném novověku došlo k postupnému rozvoji technik, byť stále na poměrně elementární úrovni. V té době se filtrace často spojovala s výrobou nápojů, jako je víno a pivo, kde bylo potřeba odstranit kaly a pevné částice pro zlepšení chuti a trvanlivosti. Běžně se používaly lněné, konopné nebo vlněné látky jako filtrační média. Zde vidíme, jak se praktické potřeby staly hnací silou inovací, byť v omezeném rozsahu.

Skutečný zlom v chápání filtrace nastal s rozvojem mikrobiologie a chemie v 17. a 18. století. Anthony van Leeuwenhoek svými mikroskopickými pozorováními odhalil existenci mikroorganismů, což postupně vedlo k pochopení, že nejen viditelné částice, ale i ty neviditelné mohou být příčinou nemocí. Tento objev zásadně změnil pohled na čištění vody. V roce 1804 zřídil John Gibb v Paisley ve Skotsku první experimentální vodárnu s pískovými filtry pro úpravu pitné vody, což je považováno za jeden z milníků moderní filtrace vody. Tento systém dokázal snížit zákal a zlepšit hygienickou kvalitu vody, ačkoliv mechanismus odstraňování patogenů nebyl ještě plně pochopen.

19. století bylo svědkem revoluce v technologii filtrace, zejména v reakci na opakované epidemie cholery a tyfu, které sužovaly evropská města. Právě zde se začal klást důraz na systematické inženýrské přístupy. V roce 1827 James Simpson navrhl a postavil první rozsáhlý komunální pískový filtr pro londýnskou vodárnu Chelsea Waterworks. Jeho systém, ačkoliv fungující na principu pomalé pískové filtrace, byl enormním úspěchem a výrazně přispěl ke snížení úmrtnosti na vodou přenášené choroby. Od té doby se písková filtrace stala standardem pro úpravu pitné vody po celém světě. V tomto období se rovněž začaly objevovat rychlé pískové filtry, které nabízely vyšší průtoky a byly efektivnější v odstraňování suspendovaných látek, i když vyžadovaly častější proplachování.

Ve 20. století se spektrum filtračních technologií exponenciálně rozšířilo. S rozvojem nových materiálů a hlubším pochopením fyzikálních a chemických principů interakce mezi filtračním médiem a filtrovanou kapalinou se objevily zcela nové přístupy. Klíčový byl zejména nástup membránových technologií. Původně využívané především v laboratorních podmínkách pro výzkum a separaci mikroorganismů, membrány se postupně propracovaly do průmyslového měřítka. První praktické aplikace reverzní osmózy a ultrafiltrace se objevily v 60. letech 20. století a od té doby neustále rostou na významu, zejména v oblasti odsolování mořské vody, úpravy průmyslových odpadních vod a výroby ultračisté vody pro farmaceutický a mikroelektronický průmysl.

Dnes se filtrace stala multidisciplinární oblastí, která integruje poznatky z chemie, fyziky, materiálového inženýrství a biotechnologie. Jsme svědky neustálých inovací v oblasti nanomateriálů, které umožňují konstrukci filtrů s extrémně malými póry a vysokou selektivitou. Vývoj chytrých filtračních systémů s automatizovaným monitorováním a řízením, využívajících umělou inteligenci a strojové učení, je dalším krokem k dosažení maximální účinnosti a udržitelnosti. Z naší dlouholeté praxe víme, že budoucnost filtrace spočívá v kombinaci těchto pokročilých technologií s důrazem na energetickou účinnost a minimalizaci odpadu. Z našeho pohledu je jasné, že se jedná o oblast s obrovským potenciálem pro další rozvoj a řešení globálních výzev, jako je nedostatek pitné vody nebo znečištění životního prostředí.

Základní Principy Filtrace: Jak Funguje Separace pevných Částic od Kapalin a Plynů

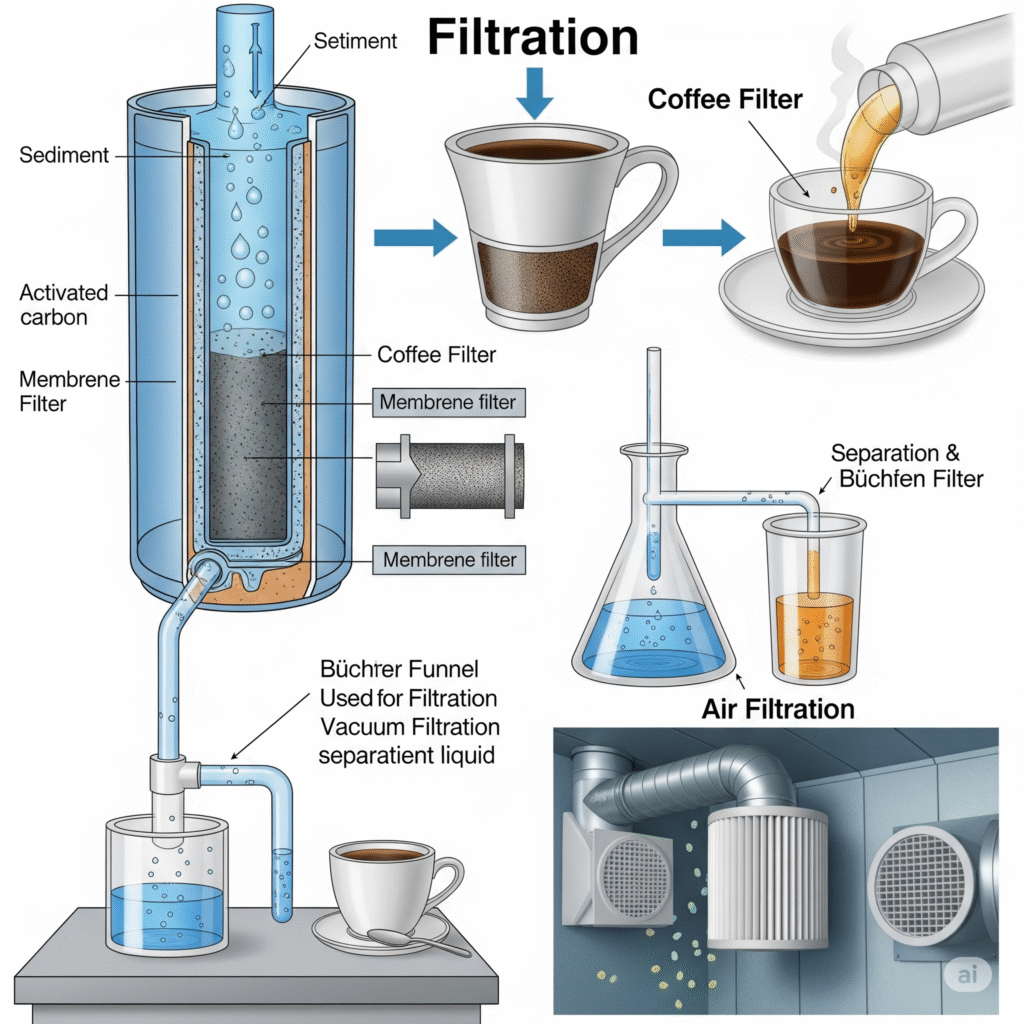

Abychom mohli plně porozumět různým typům filtrace a jejich aplikacím, je nezbytné nejprve uchopit základní fyzikální principy, na nichž je celý proces založen. Filtrace je v podstatě proces separace pevných částic z tekutiny (kapaliny nebo plynu) pomocí porézního média, které propouští tekutinu (filtrát), ale zadržuje pevné částice (filtrační koláč nebo zachycené znečišťující látky). Ačkoliv se to může zdát jednoduché, mechanismy, které vedou k této separaci, jsou často složité a závisí na řadě faktorů.

Faktory Ovlivňující Proces Filtrace

Účinnost a rychlost filtrace jsou ovlivněny mnoha proměnnými, které je nutné brát v úvahu při návrhu a optimalizaci filtračních systémů. Z mé zkušenosti vím, že ignorování byť jen jedné z nich může vést k významným problémům.

- Velikost Pórů Filtračního Média: Toto je snad nejzjevnější faktor. Póry filtračního média musí být dostatečně malé, aby zachytily cílové částice, ale zároveň dostatečně velké, aby umožnily průtok tekutiny. Kompromis mezi retencí částic a průtokem je klíčový. Příliš malé póry vedou k rychlému zanášení filtru a vysokému poklesu tlaku.

- Velikost a Tvar Částic: Čím menší jsou částice, tím obtížnější je jejich odstranění. Tvar částic také hraje roli; nepravidelné částice se mohou snadněji zachytávat a zanášet médium než sférické.

- Koncentrace Částic: Vyšší koncentrace pevných látek ve vstupní tekutině obecně znamená rychlejší zanášení filtru a kratší filtrační cykly.

- Viskozita Tekutiny: Vyšší viskozita tekutiny znamená vyšší odpor průtoku a pomalejší filtraci. To je důvod, proč se kapaliny často ohřívají před filtrací, aby se snížila jejich viskozita.

- Teplota: Kromě vlivu na viskozitu může teplota ovlivňovat i rozpustnost látek a stabilitu filtračního média.

- Tlakový Spád: Rozdíl tlaku mezi vstupní a výstupní stranou filtru je hnací silou filtrace. Vyšší tlakový spád obecně znamená rychlejší filtraci, ale může také vést k deformaci filtračního média nebo protlačování jemných částic.

- Vlastnosti Filtračního Média: Zahrnuje materiál (celulóza, polymer, keramika, kov), tloušťku, pórovitost, povrchové vlastnosti (hydrofobní/hydrofilní) a mechanickou pevnost. Tyto vlastnosti určují, jak efektivně a po jak dlouhou dobu bude médium fungovat.

Mechanismy Záchytu Částic

Záchyt částic ve filtračním médiu není vždy tak přímočarý, jako by se mohlo zdát. Existuje několik klíčových mechanismů, které se uplatňují v závislosti na velikosti pórů, velikosti částic a rychlosti průtoku. Chápeme, že pro optimální návrh filtračního systému je nezbytné rozumět těmto mechanismům.

1. Prosévání (Straining)

Toto je nejjednodušší a nejintuitivnější mechanismus. Částice jsou jednoduše fyzicky větší než póry filtračního média a nemohou jimi projít. Představte si síto, které odděluje písek od kamínků. Tento mechanismus je dominantní u filtrů s definovanou velikostí pórů, jako jsou membránové filtry (např. mikrofiltrace) a u povrchových filtrů, kde se na povrchu vytváří filtrační koláč. Účinnost prosévání je téměř 100% pro částice větší než velikost pórů.

2. Hloubková Filtrace (Depth Filtration)

U tohoto mechanismu jsou částice zachycovány uvnitř struktury filtračního média, nikoli jen na jeho povrchu. Médium se skládá z vrstev náhodně uspořádaných vláken nebo granulí, které vytvářejí složitou síť pórů. Částice jsou zachycovány řadou mechanismů, včetně:

- Inerciální zachycení (Inertial Impaction): Větší a těžší částice, které se pohybují rychle, nemohou sledovat proud tekutiny kolem vlákna nebo granule a narážejí na něj, kde se zachytí. Tento mechanismus je účinnější při vyšších rychlostech průtoku.

- Intercepce (Interception): Částice, které jsou menší než póry, ale zároveň větší než vlákna média, přicházejí do kontaktu s povrchem vlákna a jsou jím zachyceny, protože jejich trajektorie se protíná s povrchem.

- Difúze (Diffusion): Pro velmi malé částice (submikronové), zejména v plynech, dominuje Brownův pohyb. Tyto částice se pohybují náhodně a srážejí se s vlákny média, kde se mohou adhezí zachytit. Tento mechanismus je účinnější při nízkých rychlostech průtoku, které umožňují delší dobu kontaktu pro difúzi.

- Adsorpce (Adsorption): Částice se mohou elektrostatickými silami, van der Waalsovými silami nebo jinými mezimolekulárními interakcemi přichytit k povrchu filtračního média. Toto je obzvláště důležité pro velmi jemné částice nebo rozpuštěné látky, které mohou být odstraněny např. aktivním uhlím.

Hloubkové filtry mají obvykle vyšší kapacitu pro zadržování nečistot před zanesením, protože využívají celý objem média, nikoli jen povrch.

3. Povrchová Filtrace (Surface Filtration)

U povrchové filtrace se částice primárně zachytávají na povrchu filtračního média, kde vytvářejí vrstvu známou jako filtrační koláč. Tento koláč se sám stává filtračním médiem a může dokonce zlepšit účinnost filtrace, protože zachycuje ještě jemnější částice. Klasickým příkladem jsou sítové filtry, síta, nebo filtrační plátna. Tento mechanismus je typický pro filtry používané k oddělování velkých objemů pevných látek, kde je potřeba filtrační koláč pravidelně odstraňovat (např. kalolisy).

Je důležité si uvědomit, že v mnoha filtračních procesech se kombinují různé mechanismy. Například u pískového filtru probíhá jak prosévání na povrchu, tak hloubková filtrace v pískovém loži, spolu s adsorpcí. Z naší praxe víme, že pochopení těchto základních principů je fundamentem pro výběr správného filtračního média a optimální konfigurace filtračního systému pro konkrétní aplikaci. Bez tohoto hlubokého porozumění se nelze posunout k efektivnímu řešení komplexních filtračních výzev.

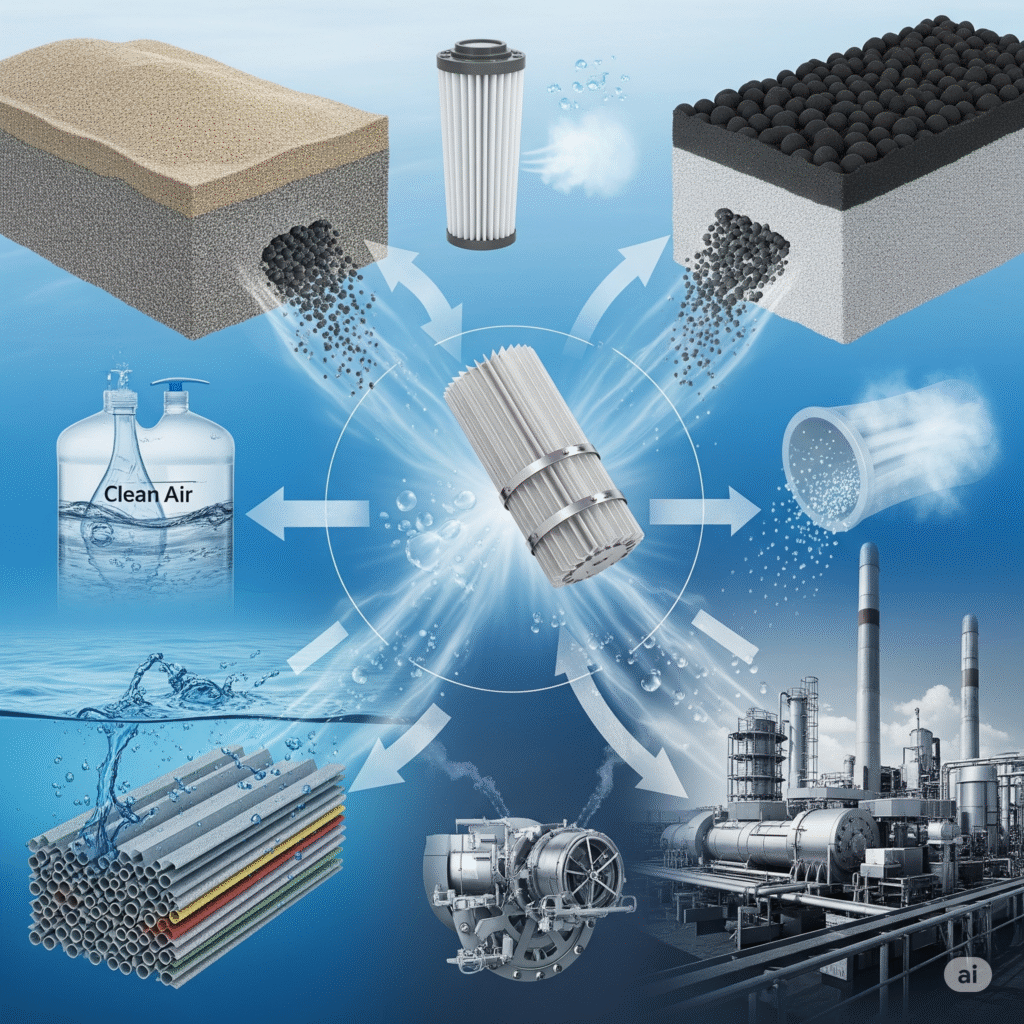

Klasifikace Filtrace: Přehled Hlavních Typů a Jejich Charakteristik

Filtrace může být klasifikována z mnoha úhlů pohledu, v závislosti na principu separace, velikosti oddělovaných částic, typu filtračního média, hnací síle nebo provozním režimu. Pro dosažení nejlepšího výsledku je klíčové rozumět těmto rozdílům. Z naší pozice se snažíme poskytnout co nejkomplexnější přehled, aby si každý čtenář mohl udělat jasnou představu o rozmanitosti filtračních technologií.

1. Dle Velikosti Oddělovaných Částic a Hnací Síly

Jedná se o jednu z nejčastějších a nejužitečnějších klasifikací, která přímo souvisí s typem filtračního média a aplikací.

1.1. Mechanická Filtrace (Hrubá a Jemná)

Mechanická filtrace je nejzákladnější formou filtrace, která se spoléhá na fyzické prosévání částic, které jsou větší než póry filtračního média. Zahrnuje široké spektrum aplikací, od hrubého předčištění až po velmi jemné odstranění suspendovaných látek.

Hrubá Mechanická Filtrace

Tento typ filtrace se používá k odstranění velkých suspendovaných částic z kapalin nebo plynů. Cílem je chránit následná zařízení před poškozením nebo zanášením. Typické příklady zahrnují:

- Síta a Sítové Filtry: Jednoduchá pletiva nebo perforované desky s relativně velkými otvory (řádově milimetry až stovky mikrometrů). Používají se pro odstranění listí, větviček, hrubých nečistot z odpadních vod, ochranu čerpadel atd. V domácnostech jsou to například sítka do dřezu.

- Pískové a Antracitové Filtry (Hrubé vrstvy): Používají se pro předčištění vody, kde je potřeba odstranit písek, jíl a další sedimenty. Typicky se jedná o otevřené nebo tlakové filtry s vrstvou filtračního média. Průtok je zajištěn gravitací nebo tlakem.

- Košové Filtry (Strainery): Jednoduché filtry s perforovaným košem nebo sítem, které se vkládají do potrubí. Snadno se čistí a používají se pro ochranu čerpadel, výměníků tepla a dalších citlivých zařízení před hrubými nečistotami.

Z naší praxe víme, že efektivní hrubá filtrace je základem pro dlouhou životnost a optimální funkci následných filtračních stupňů.

Jemná Mechanická Filtrace

Jemná mechanická filtrace se zaměřuje na odstranění menších suspendovaných částic, které by mohly způsobit zákal nebo zanášet citlivější systémy. Pórovitost filtračních médií se pohybuje v řádu mikrometrů.

- Kartušové Filtry: Jsou to filtry s výměnnou filtrační vložkou (kartuší) vyrobenou z různých materiálů (polypropylen, celulóza, skleněná vlákna). Používají se pro filtraci pitné vody v domácnostech, v laboratořích, v potravinářství a mnoha dalších odvětvích. Nabízejí širokou škálu jemnosti filtrace (od desítek mikrometrů až po méně než 1 mikrometr).

- Sáčkové Filtry: Skládají se z filtračního sáčku (často z plsti nebo tkaniny), který je umístěn v tlakové nádobě. Používají se pro objemné toky kapalin a kde je potřeba zachytit větší množství pevných látek. Jsou ekonomickou volbou pro mnoho průmyslových aplikací (barvy, laky, chladicí kapaliny).

- Diatomitové Filtry: Využívají vrstvu křemelinového prášku (diatomitu) jako filtrační médium, které se nanáší na podpůrné síto. Křemelina má velmi jemnou a porézní strukturu, což umožňuje vysoce účinnou filtraci i velmi jemných částic. Běžně se používají v pivovarnictví, vinařství a bazénové technice pro dosažení vysoké čirosti.

- Pískové Filtry (Jemné vrstvy): Optimalizované pískové filtry s jemnějším zrnitostním rozdělením písku se používají pro dočištění vody po koagulaci a flokulaci, odstraňování jemných suspendovaných látek a snižování zákalu. Tyto filtry jsou základem moderních úpraven pitné vody.

Jemná mechanická filtrace je často nezbytným předstupněm pro pokročilejší filtrační metody, jako jsou membránové procesy, které jsou velmi citlivé na suspendované látky.

1.2. Membránová Filtrace

Membránová filtrace představuje špičku v separačních technologiích a je založena na použití semipermeabilních membrán, které selektivně propouštějí molekuly menší než jejich póry, zatímco větší molekuly a částice zadržují. Hnací silou je obvykle tlakový rozdíl. Membránové procesy jsou klasifikovány podle velikosti pórů membrány a tlaku potřebného k filtraci.

1.2.1. Mikrofiltrace (MF)

Mikrofiltrace je membránový proces s největšími póry (obvykle 0,1 až 10 mikrometru). Je primárně určena k odstranění suspendovaných látek, bakterií, kvasinek a některých větších koloidů. Není účinná pro odstranění virů nebo rozpuštěných solí. Typické aplikace zahrnují:

- Sterilní filtrace kapalin: Odstraňování mikroorganismů z vody, nápojů (pivo, víno, džusy) a farmaceutických roztoků.

- Předčištění pro reverzní osmózu (RO) a ultrafiltraci (UF): Ochrana citlivějších membrán před zanášením.

- Separace emulzí: Například separace olejvoda.

- Čištění odpadních vod: Odstraňování suspendovaných látek.

Mikrofiltrace pracuje při relativně nízkých tlacích (0,1 až 2 bar), což ji činí energeticky efektivní.

1.2.2. Ultrafiltrace (UF)

Ultrafiltrace používá membrány s menšími póry než mikrofiltrace (obvykle 0,01 až 0,1 mikrometru). Dokáže odstranit viry, bakterie, makromolekuly (proteiny, polysacharidy) a koloidy, ale ne malé rozpuštěné ionty nebo soli. Je ideální pro:

- Úpravu pitné vody: Odstranění patogenů a snížení zákalu bez použití chemikálií.

- Koncentrace proteinů a enzymů: Ve farmaceutickém a potravinářském průmyslu.

- Ošetření odpadních vod: Odstranění organických látek a zákalu.

- Separace krevních složek: V lékařství.

Provozní tlaky pro ultrafiltraci jsou vyšší než pro mikrofiltraci (1 až 7 bar).

1.2.3. Nanofiltrace (NF)

Nanofiltrace se nachází mezi ultrafiltrací a reverzní osmózou, s velikostí pórů v řádu nanometrů (méně než 0,001 mikrometru). Je schopna odstranit dvouvalentní ionty, tvrdost vody, viry, bakterie, organické látky s nižší molekulovou hmotností, ale propouští jednomocné ionty (např. chlorid sodný). Typické aplikace zahrnují:

- Změkčování vody: Odstranění vápníku a hořčíku bez nutnosti iontové výměny a regenerace soli.

- Odstranění barviv a organických látek: Z odpadních vod.

- Úprava pitné vody: Odstranění pesticidů, herbicidů a dalších mikropolutantů.

- Koncentrace sacharidů a antibiotik.

Nanofiltrace vyžaduje vyšší tlaky než ultrafiltrace (5 až 30 bar).

1.2.4. Reverzní Osmóza (RO)

Reverzní osmóza je nejjemnější membránový proces, který dokáže odstranit prakticky všechny rozpuštěné soli, organické molekuly, viry a bakterie. Membrány RO mají póry tak malé, že fungují spíše na principu difúze vody přes membránu, zatímco ionty a molekuly jsou zadržovány. Je to proces, který vyžaduje nejvyšší tlaky (10 až 80 bar). Hlavní aplikace zahrnují:

- Odsolování mořské a brakické vody: Klíčová technologie pro získávání pitné vody v oblastech s nedostatkem sladké vody.

- Výroba ultračisté vody: Pro farmaceutický průmysl, mikroelektroniku a energetiku.

- Odstranění dusičnanů z pitné vody.

- Čištění průmyslových odpadních vod: Recyklace vody.

Reverzní osmóza je energeticky náročná, ale poskytuje vodu nejvyšší čistoty. Z naší zkušenosti je pečlivé předčištění vstupní vody pro RO systémy naprosto kritické pro jejich dlouhou životnost a efektivní provoz.

2. Dle Mechanizmu Separace

Ačkoliv jsme již naznačili mechanismy záchytu, můžeme filtraci rozdělit i z tohoto úhlu pohledu.

2.1. Povrchové Filtry

Částice jsou zachycovány na povrchu filtračního média, které funguje jako síto. Příkladem jsou sítka, filtrační plátna, nebo membránové filtry (kde se koláč tvoří na povrchu). Jsou vhodné pro odstranění relativně velkých částic a tam, kde je potřeba snadno odstranit filtrační koláč.

2.2. Hloubkové Filtry

Částice jsou zachycovány uvnitř struktury filtračního média, které je tvořeno vrstvou zrnitých materiálů nebo vláken. Příkladem jsou pískové filtry, vláknové filtry, nebo cartridge filtry. Tyto filtry mají vyšší kapacitu pro zadržování nečistot a jsou efektivní pro široké spektrum velikostí částic.

2.3. Adsorpční Filtry

Tyto filtry využívají schopnosti filtračního média adsorbovat (pohlcovat) látky na svém povrchu. Nejznámějším příkladem je aktivní uhlí, které je mimořádně efektivní v odstraňování zápachů, pachutí, chlóru, organických látek a některých těžkých kovů. Adsorpce je chemickofyzikální proces, který funguje i na rozpuštěné látky, nikoli jen na suspendované částice.

3. Dle Filtračního Média

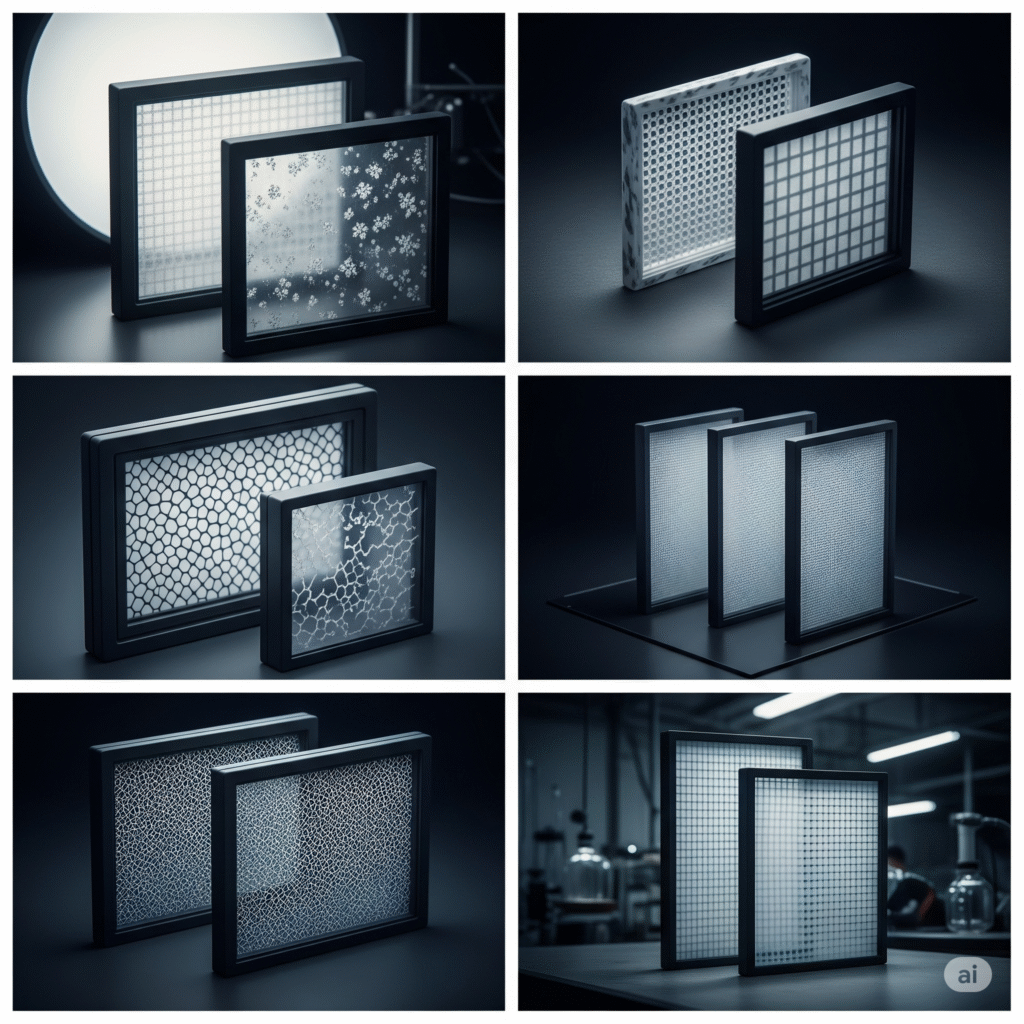

Výběr filtračního média je zásadní pro účinnost a životnost filtračního systému. Existuje obrovská rozmanitost materiálů, každý s unikátními vlastnostmi.

- Pískové a Zrnité Filtry: Písek, antracit, granát, zeolity. Používají se pro úpravu vody a odpadních vod.

- Vláknové Filtry: Celulóza, polypropylen, skleněná vlákna, polyester. Běžné v kartušových filtrech, vzduchových filtrech.

- Membrány: Polymery (polysulfon, polyamid, polyetylen), keramika. Pro mikro, ultra, nanofiltraci a reverzní osmózu.

- Aktivní Uhlí: Granulované nebo lisované bloky. Pro odstranění chuti, zápachu, chlóru, organických látek.

- Diatomit (Křemelina): Jemný prášek s vysokou porézností. Pro dosažení vysoké čirosti v potravinářství.

- Keramické Filtry: Odolné vůči chemikáliím a vysokým teplotám, používají se pro speciální aplikace.

- Kovová Pletiva a Sinterované Kovy: Velmi robustní, pro průmyslové aplikace s vysokými tlaky nebo teplotami.

4. Dle Provozního Režimu

- Kontinuální Filtrace: Proces probíhá nepřetržitě, často s automatickým proplachem nebo čištěním filtru.

- Dávková Filtrace: Filtr je plněn dávkou tekutiny, po filtraci je vyčištěn a připraven na další dávku. Typické pro kalolisy.

- CrossFlow Filtrace (Tangenciální): Tekutina protéká rovnoběžně s povrchem membrány, což minimalizuje zanášení a udržuje průtok. Typické pro většinu membránových procesů.

- DeadEnd Filtrace (Příčná): Tekutina protéká kolmo na filtrační médium a veškerá tekutina prochází filtrem. Většina konvenčních filtrů.

Z naší dlouholeté zkušenosti vyplývá, že úspěch filtračního procesu spočívá v inteligentní kombinaci těchto různých typů a jejich optimalizaci pro konkrétní vstupní tekutinu a požadovanou kvalitu filtrátu. Nelze jednoduše zvolit jeden typ filtru a očekávat zázraky. Je nutné provést důkladnou analýzu všech vstupních parametrů a cílů procesu.

Filtrační Média: Srdce Každého Filtračního Systému

Filtrační médium je klíčovou komponentou každého filtračního systému, neboť právě ono je zodpovědné za skutečnou separaci částic od tekutiny. Jeho výběr je kritický a závisí na mnoha faktorech, jako je velikost a povaha částic, viskozita tekutiny, požadovaná čistota filtrátu, provozní teplota a tlak, chemická kompatibilita a ekonomické aspekty. Z našeho pohledu je hloubkové pochopení vlastností filtračních médií nezbytné pro optimální návrh a efektivní provoz filtračních procesů.

Základní Vlastnosti Filtračních Médií

Při hodnocení a výběru filtračního média bereme v úvahu několik klíčových vlastností:

- Pórovitost a Velikost Pórů: Definuje velikost částic, které médium dokáže zachytit. Udává se v mikrometrech nebo jako absolutní/nominální hodnota. Absolutní retence znamená, že médium zadrží všechny částice větší než udaná velikost, nominální retence znamená, že zadrží určitý podíl (např. 90%) částic dané velikosti.

- Propustnost (Permeabilita): Schopnost média propouštět tekutinu. Vyšší propustnost znamená nižší tlakovou ztrátu a vyšší průtok, ale často na úkor retence jemných částic.

- Mechanická Pevnost: Schopnost média odolávat provozním tlakům a abrazi bez deformace nebo uvolňování vláken.

- Chemická Odolnost: Kompatibilita s filtrovanou tekutinou a čisticími prostředky. Médium nesmí degradovat ani uvolňovat látky do filtrátu.

- Tepelná Odolnost: Schopnost média odolávat provozním teplotám bez ztráty integrity.

- Životnost a Kapacita: Množství pevných látek, které médium dokáže zachytit před zanesením a nutností výměny nebo regenerace.

- Regenerovatelnost: Možnost vyčištění a opětovného použití média.

Typy Filtračních Médií a Jejich Aplikace

Filtrační média lze rozdělit do několika hlavních kategorií na základě jejich složení a struktury.

1. Zrnité Materiály (Granulární Média)

Jedná se o nejstarší a stále široce používaná filtrační média, která fungují na principu hloubkové filtrace. Vytvářejí lože, kterým tekutina protéká. Běžně se používají pro úpravu vody a odpadních vod.

- Křemičitý Písek: Základní a nejrozšířenější filtrační médium. Používá se v pískových filtrech pro odstranění suspendovaných látek, zákalu a některých bakterií. Zrnitost se volí podle požadované účinnosti filtrace. Písek je levný a snadno dostupný. Pravidelně se proplachuje zpětným proudem vody, aby se odstranily zachycené nečistoty.

- Antracit: Lehčí než písek, často se používá v kombinaci s pískem ve vícevrstvých filtrech (např. dvouvrstvé filtry písekantracit). Díky své nižší hustotě zůstává nahoře po proplachu a tvoří hrubší filtrační vrstvu, která zachycuje větší částice a snižuje zanášení jemnější pískové vrstvy. Zlepšuje kapacitu filtru a prodlužuje filtrační cykly.

- Granát (Garnet): Těžší a hustší než písek, používá se jako spodní vrstva ve vícevrstvých filtrech pro zachycení velmi jemných částic. Díky své hustotě se při proplachu usadí na dno, což udržuje správnou stratifikaci vrstev.

- Zeolity: Přírodní nebo syntetické hlinitokřemičitany s mikroporézní strukturou. Mají schopnost iontové výměny a adsorpce, což umožňuje odstraňovat nejen suspendované látky, ale i ionty (např. amoniak, některé těžké kovy) a organické znečištění. Používají se pro speciální úpravu vody.

- Aktivní Uhlí (Granulované): Vyrábí se z uhlí, dřeva nebo kokosových skořápek aktivací (zahříváním bez přístupu vzduchu a následnou oxidací), což vytváří extrémně porézní strukturu s velkým vnitřním povrchem. Je mimořádně účinné v adsorpci organických látek, chlóru, pesticidů, léků, pachů a chutí. Používá se pro úpravu pitné vody, čištění odpadních vod a v potravinářství. Má omezenou životnost a po nasycení je nutné jej regenerovat nebo vyměnit.

2. Vláknové a Netkané Textilie

Tyto materiály tvoří složitou síť vláken, která zachycují částice v hloubce materiálu.

- Polypropylen (PP): Nejčastěji používaný materiál pro filtrační vložky (kartuše) a sáčky. Je chemicky odolný vůči široké škále chemikálií, cenově dostupný a dostupný v mnoha jemnostech. Používá se pro filtraci vody, nápojů, olejů a chemikálií.

- Polyester (PES): Podobné vlastnosti jako PP, ale s vyšší tepelnou odolností. Používá se pro filtraci kapalin a plynů, kde jsou vyšší teploty.

- Skleněná Vlákna: Nabízejí vysokou filtrační účinnost i pro submikronové částice a dobrou chemickou a tepelnou odolnost. Používají se ve speciálních aplikacích, jako je sterilní filtrace vzduchu nebo filtraci agresivních chemikálií.

- Celulóza: Přírodní materiál, často impregnovaný pryskyřicí pro zvýšení pevnosti za mokra. Používá se v laboratorních filtrech, automobilových filtrech (olej, vzduch, palivo) a v některých průmyslových aplikacích. Není vhodný pro silné alkálie a kyseliny.

- Nylon (Polyamid): Vlákna odolná vůči širokému spektru chemikálií a mechanickému namáhání. Používá se v sáčkových filtrech a některých membránách.

3. Membrány

Membrány jsou tenké vrstvy materiálu s definovanou pórovitostí, které fungují na principu selektivní permeability. Jsou základem moderních, vysoce účinných separačních procesů.

- Polysulfon (PSU) a Polyethersulfon (PESU): Běžné materiály pro mikro a ultrafiltrační membrány. Mají dobrou chemickou odolnost, mechanickou pevnost a jsou stabilní v širokém rozsahu pH. Používají se pro úpravu vody, biotechnologické aplikace a v potravinářství.

- Celulózové Deriváty (např. Celulóza Acetaát, Nitrocelulóza): Historicky jedny z prvních membránových materiálů. Používají se v laboratorních filtrech a pro některé specifické aplikace. Mají omezenou chemickou odolnost.

- Polyamid (PA) nebo Tenkovrstvé Kompozitní Membrány (TFC): Jsou standardem pro nanofiltraci a reverzní osmózu. Skládají se z ultratenké polyamidové selektivní vrstvy nanesené na podpůrném substrátu. Nabízejí vynikající retenci solí a organických látek. Jsou citlivé na chlor a vyžadují pečlivé předčištění.

- Keramické Membrány: Vyrobené z oxidů kovů (Al2O3, ZrO2, TiO2). Jsou extrémně odolné vůči vysokým teplotám, agresivním chemikáliím a abrazivním částicím. Mají dlouhou životnost a lze je snadno čistit. Používají se v náročných průmyslových aplikacích, jako je filtrace horkých plynů, chemicky agresivních kapalin nebo v biotechnologii pro sterilní separace. Jsou dražší než polymerní membrány.

4. Speciální Filtrační Média

- Diatomit (Křemelina): Porézní prášek složený z fosilních schránek rozsivek. Používá se jako filtrační pomůcka v předsazených filtrech nebo jako filtrační vrstva. Poskytuje vynikající čirost a je oblíbený v nápojovém průmyslu.

- Perlit: Lehké, expandované vulkanické sklo. Podobně jako křemelina se používá jako filtrační pomůcka, často jako levnější alternativa.

- Filtrace Gelu (Gel Filtration): Někdy nazývaná gelová chromatografie, používá porézní kuličky polymerů, které oddělují molekuly na základě jejich velikosti. Používá se v biochemii pro separaci proteinů a jiných biomolekul.

- Iontoměničové Pryskyřice: Ačkoliv se nejedná o filtrační médium v klasickém smyslu (neodstraňují suspendované částice), jsou klíčové pro odstraňování rozpuštěných iontů z vody (změkčování, demineralizace). Fungují na principu výměny iontů s povrchem pryskyřice.

Z našeho pohledu je výběr správného filtračního média často nejtěžší částí návrhu filtračního systému. Vyžaduje detailní znalost filtrované tekutiny, požadované kvality filtrátu a provozních podmínek. Doporučujeme vždy provést pilotní testy s různými médii, abyste potvrdili jejich účinnost a životnost v reálných podmínkách. Pouze tak lze zajistit dlouhodobou spolehlivost a ekonomičnost celého procesu.

Příklady Aplikací Filtrace v Různých Odvětvích

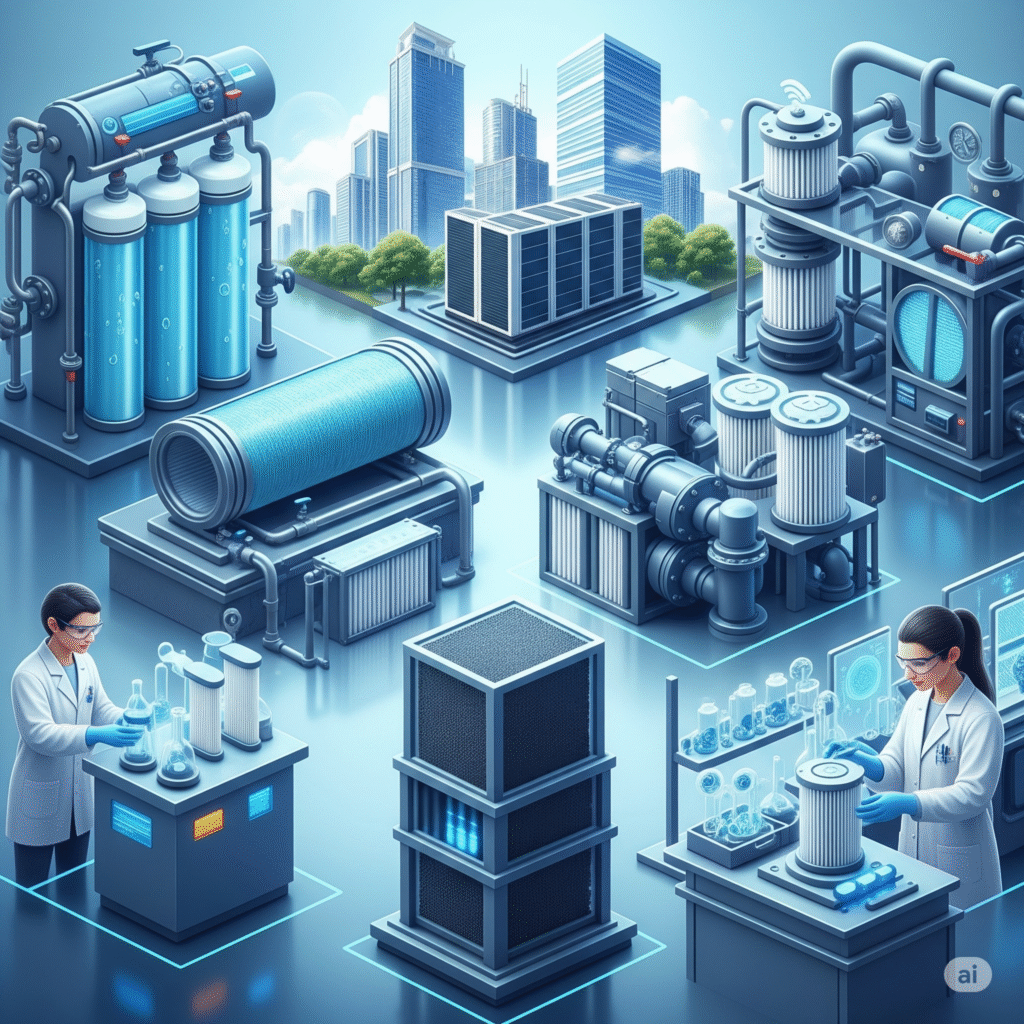

Aplikace filtrace jsou mimořádně rozmanité a prostupují prakticky všemi aspekty moderního života a průmyslu. Od zajištění pitné vody až po výrobu špičkových technologií filtrace hraje nezastupitelnou roli. V této sekci se zaměříme na konkrétní příklady, abychom ilustrovali šíři a hloubku využití filtračních technologií. Z naší rozsáhlé praxe víme, že porozumění těmto aplikacím je klíčové pro identifikaci nejlepších filtračních řešení pro specifické potřeby.

1. Filtrace Vody a Úprava Odpadních Vod

Jedná se o jedno z nejkritičtějších a nejrozsáhlejších aplikačních odvětví filtrace, které přímo ovlivňuje veřejné zdraví a životní prostředí.

1.1. Úprava Pitné Vody

Zajištění zdravé a bezpečné pitné vody je prioritou každé moderní společnosti. Filtrace je zde ústředním bodem.

- Odstranění Sedimentů a Zákalu: Po koagulaci a flokulaci se voda často vede přes rychlé pískové filtry (někdy s antracitovou vrstvou), které účinně odstraňují suspendované látky, jíl a koloidy, což výrazně snižuje zákal. Tyto filtry jsou proplachovány zpětným proudem vody pro odstranění zachycených nečistot.

- Odstranění Mikroorganismů: Kromě tradiční chlorace se stále více používají pokročilé filtrační metody. Ultrafiltrace a mikrofiltrace jsou vysoce účinné v odstraňování bakterií, cyst prvoků (např. Giardia, Cryptosporidium) a virů, a to bez použití chemikálií. To je obzvláště důležité v oblastech s vysokým rizikem mikrobiologické kontaminace.

- Odstranění Chlóru, Pachů a Organických Látek: Po dezinfekci chlórem je pro zlepšení chuti a odstranění vedlejších produktů chlorace (trihalomethany) často používán filtr s granulovaným aktivním uhlím (GAC). GAC rovněž adsorbuje pesticidy, herbicidy a další organické mikropolutanty.

- Odsolování Mořské a Brakické Vody: V oblastech s nedostatkem sladké vody je reverzní osmóza (RO) klíčovou technologií. Membrány RO dokáží odstranit většinu rozpuštěných solí, čímž přemění slanou vodu na pitnou. Tento proces je energeticky náročný, ale neustále se vyvíjejí nové, efektivnější membrány a energeticky úsporné systémy (např. rekuperace energie).

- Odstranění Těžkých Kovů a Specifických Kontaminantů: Pro specifické kontaminanty, jako je arsen, dusičnany nebo fluoridy, se používají specializované filtrační média, jako jsou selektivní iontoměniče nebo adsorpční média.

1.2. Úprava Odpadních Vod

Filtrace je integrální součástí systémů čištění odpadních vod, kde pomáhá dosáhnout požadované kvality vypouštěné vody a umožňuje recyklaci vody.

- Mechanické Předčištění: Na začátku čistíren odpadních vod se používají hrubá síta a jemné česle k odstranění velkých pevných nečistot (listí, plasty, hadry), které by mohly poškodit čerpadla a další zařízení.

- Sekundární Čištění (Po Biologickém Stupni): Po biologickém čištění (aktivovaný kal) se voda vede přes sedimentační nádrže a následně často přes pískové filtry, aby se odstranily zbytkové suspendované látky a snížil zákal před vypouštěním do recipientu.

- Membránové Bioreaktory (MBR): Kombinují biologické čištění s membránovou separací (obvykle ultrafiltrace nebo mikrofiltrace). Membrány nahrazují sekundární sedimentaci, což vede k výrazně vyšší kvalitě odtoku, menší ploše čistírny a možnosti přímé recyklace vyčištěné vody. Z naší zkušenosti jde o technologii s obrovským potenciálem pro budoucnost.

- Terciární Čištění a Recyklace Vody: Pro dosažení velmi vysoké kvality vody pro recyklaci (např. pro průmyslové použití, závlahu nebo dokonce nepřímou pitnou vodu) se používají pokročilé filtrační systémy, včetně nanofiltrace a reverzní osmózy, často v kombinaci s adsorpcí na aktivním uhlí nebo UV dezinfekcí.

2. Farmaceutický a Biotechnologický Průmysl

V těchto odvětvích je čistota a sterilita absolutní prioritou. Filtrace je zde nezbytná pro zajištění kvality produktů a bezpečnosti procesů.

- Sterilní Filtrace: Pro výrobu injekčních roztoků, infuzí, vakcín a jiných léčiv je klíčové odstranění všech mikroorganismů a pyrogenů. Používají se sterilní membránové filtry (obvykle s velikostí pórů 0,22 mikrometru nebo menší), které zajistí sterilní filtrát. Filtry jsou často testovány na integritu (např. bublinkovým testem) a jsou jednorázové nebo lze je sterilizovat parou.

- Filtrace Vzduchu a Plynů: V čistých prostorách, kde se vyrábějí léčiva, je klíčová filtrace vzduchu pro odstranění prachových částic a mikroorganismů. Používají se HEPA (HighEfficiency Particulate Air) a ULPA (UltraLow Penetration Air) filtry, které zachytí přes 99,97% (HEPA) nebo 99,999% (ULPA) částic o velikosti 0,3 mikrometru.

- Separace Biomolekul: V biotechnologii se pro separaci a purifikaci proteinů, enzymů, virů a jiných biomolekul používá ultrafiltrace a diafiltrace. Tyto procesy umožňují koncentraci cílových látek a odstranění malých molekul (solí, nečistot).

- Filtrace Fermentačních Bujónů: Po fermentaci je potřeba oddělit mikroorganismy od produktu. K tomu se používají centrifugy, ale také mikrofiltrace nebo hloubkové filtry.

3. Potravinářský a Nápojový Průmysl

Filtrace zde zajišťuje čirost, stabilitu, chuť a bezpečnost produktů.

- Filtrace Piva a Vína: Pro dosažení čirosti a stability (odstranění kvasinek, bakterií a bílkovinných zákalů) se používají různé typy filtrů. Historicky křemelinové filtry (diatomit) a v současnosti stále častěji membránové filtry (mikrofiltrace, ultrafiltrace) a crossflow filtrace, která minimalizuje ztráty produktu.

- Filtrace Džusů a Ovocných Šťáv: Pro odstranění dužiny, pektinů a mikroorganismů se používá ultrafiltrace, která zajišťuje čirý a stabilní produkt.

- Filtrace Rostlinných Olejů: Odstranění pevných částic (zbytků semen, zeminy) a v některých případech i koloidů, aby se zlepšila čirost a prodloužila trvanlivost olejů. Používají se deskové filtry, sáčky a hloubkové filtry.

- Filtrace Cukrových Sirupů: Před krystalizací cukru je potřeba sirupy profiltrovat pro odstranění nečistot.

- Předúprava Vody pro Výrobu Nápojů: Voda pro výrobu nápojů musí být velmi čistá, a proto se často používají systémy s reverzní osmózou a aktivním uhlím pro odstranění chlóru, pachů a minerálních látek.

4. Chemický a Petrochemický Průmysl

Zde se filtrace používá pro separaci produktů, čištění surovin, recyklaci rozpouštědel a ochranu zařízení.

- Odstranění Katalyzátorů: Po reakcích je často nutné oddělit pevné katalyzátory od kapalných produktů. Používají se různé typy filtrů, včetně automatických zpětně proplachovaných filtrů nebo svíčkových filtrů.

- Filtrace Agresivních Kapalin: Pro filtraci kyselin, zásad a organických rozpouštědel se používají speciální filtrační média a materiály odolné vůči chemické korozi (např. PTFE, PVDF, keramické membrány).

- Čištění Paliv a Maziv: Odstranění pevných částic z nafty, benzínu a olejů je kritické pro ochranu motorů a strojů před opotřebením.

- Separace Krystalů: Při výrobě chemikálií se filtrace (např. na rotačních vakuových filtrech nebo v kalolisech) používá pro oddělení krystalických produktů od matečného louhu.

- Filtrace Polymerních Tavenin: V plastikářském průmyslu je potřeba filtrovat polymerní taveniny, aby se odstranily nečistoty a aglomeráty, což zajišťuje hladký průběh výroby vláken nebo fólií a zlepšuje kvalitu produktu.

5. Automobilový Průmysl

Filtrace je nezbytná pro spolehlivý a efektivní provoz vozidel a strojů.

- Vzduchové Filtry: Chrání motor před prachem a nečistotami z nasávaného vzduchu, což prodlužuje životnost motoru a zlepšuje spalování.

- Olejové Filtry: Odstraňují kovové částice, saze a další nečistoty z motorového oleje, čímž chrání motor před opotřebením.

- Palivové Filtry: Zabraňují vniknutí nečistot (prach, rez, voda) z paliva do motoru, chrání vstřikovací systém.

- Kabinové Filtry (Pylové Filtry): Filtrují vzduch vstupující do kabiny vozidla, odstraňují prach, pyl, spory a někdy i pachy, což zlepšuje komfort a zdraví posádky.

6. Elektronický a Mikroelektronický Průmysl

V tomto odvětví jsou požadavky na čistotu extrémně vysoké, jelikož i mikroskopické částice mohou způsobit vady výrobků.

- Výroba Ultračisté Vody (Ultrapure Water UPW): Voda používaná pro oplachování polovodičových desek a v čistých prostorách musí být extrémně čistá, bez jakýchkoli iontů, organických látek, bakterií nebo pevných částic. K tomu se používají vícestupňové filtrační systémy, které zahrnují reverzní osmózu, iontovou výměnu, ultrafiltraci a UV dezinfekci.

- Filtrace Chemikálií a Plynů: Všechny chemikálie a plyny používané ve výrobě polovodičů musí být filtrovány na velmi vysokou úroveň čistoty, aby se zabránilo kontaminaci.

- Filtrace Vzduchu v Čistých Prostorech: Používají se ULPA filtry pro dosažení extrémně nízké koncentrace částic ve vzduchu.

7. HVAC Systémy (Vytápění, Větrání a Klimatizace)

Filtrace vzduchu je zde klíčová pro kvalitu vnitřního prostředí a ochranu systémů.

- Předfiltry: Odstraňují velké částice (prach, vlákna), chrání jemnější filtry a snižují jejich zanášení.

- Jemné Filtry: Odstraňují menší částice, pyl, spory plísní. Zlepšují kvalitu vzduchu v budovách.

- HEPA Filtry: Používají se v nemocnicích, laboratořích a čistých prostorech pro odstranění bakterií, virů a nejjemnějších částic.

- Uhlíkové Filtry: Odstraňují pachy a těkavé organické látky.

Z naší bohaté zkušenosti s těmito aplikacemi vyplývá, že úspěch každého filtračního systému závisí na správném pochopení specifických požadavků daného odvětví a na schopnosti vybrat a optimalizovat ty správné filtrační technologie a média. Každá aplikace je jedinečná a vyžaduje individuální přístup, detailní analýzu a často i pilotní testování pro dosažení optimálních výsledků.

Výzvy a Budoucí Trendy ve Filtraci: Inovace pro Udržitelnou Budoucnost

Přestože filtrační technologie ušly od svých počátků obrovský kus cesty, oblast filtrace čelí neustále novým a komplexnějším výzvám. Rostoucí znečištění, globální nedostatek vody a poptávka po stále vyšší čistotě v průmyslových procesech tlačí na neustálé inovace. Z naší zkušenosti víme, že budoucí směřování filtrace bude definováno nejen hledáním účinnějších separačních materiálů, ale také integrací pokročilých technologií a udržitelných přístupů.

Klíčové Výzvy v Současné Filtraci

Identifikujeme několik hlavních oblastí, které představují značné výzvy pro současné filtrační procesy:

- Odstraňování Mikropolutantů: Stále častěji se setkáváme s problematikou mikropolutantů ve vodě léčiva, pesticidy, hormonálně aktivní látky, mikroplasty. Klasické filtrační metody často nejsou dostatečně účinné pro jejich odstranění, což vyžaduje vývoj nových adsorpčních materiálů, pokročilých oxidačních procesů v kombinaci s membránovou filtrací a cílených biosorpčních technik.

- Zanášení Membrán (Fouling): Zanášení membrán je jedním z největších problémů membránových filtračních procesů. Vede ke snížení průtoku, zvýšení provozních tlaků a zkrácení životnosti membrány. Hledají se nové membránové materiály s vylepšenými antifoulingovými vlastnostmi (např. hydrofilnější povrchy, nanokompozitní membrány) a efektivnější čisticí protokoly (chemické čištění, mechanické čištění, elektrické pole).

- Energetická Náročnost: Zejména reverzní osmóza je energeticky náročná. Hledají se způsoby, jak snížit spotřebu energie například vývojem membrán s vyšší propustností při nižších tlacích, optimalizací systémů pro rekuperaci energie a výzkumem alternativních separačních technologií (např. membránová destilace, forward osmóza).

- Nakládání s Koncentráty a Odpadem: Membránové procesy produkují koncentrát, který je bohatý na znečišťující látky a často je obtížné jej likvidovat. Výzvou je najít ekonomicky a ekologicky udržitelné řešení pro nakládání s těmito koncentráty, včetně jejich minimalizace nebo využití cenných látek.

- Vysoké Počáteční a Provozní Náklady: Zejména u pokročilých filtračních systémů mohou být počáteční investice a náklady na výměnu médií nebo membrán značné. Hledají se levnější, ale stejně účinné materiály a delší životnost komponent.

- Automatizace a Digitalizace: Zvyšování složitosti filtračních systémů vyžaduje pokročilou automatizaci, senzory a prediktivní údržbu pro optimalizaci provozu a minimalizaci lidského zásahu.

Budoucí Trendy a Inovace

Z naší perspektivy se budoucí vývoj filtrace bude ubírat několika klíčovými směry:

4.1. Nanotechnologie ve Filtraci

Nanomateriály, jako jsou uhlíkové nanotrubičky, grafenové membrány nebo nanočástice, nabízejí revoluční možnosti pro filtraci. Jejich extrémně vysoký specifický povrch a laditelná pórovitost umožňují vývoj filtrů s bezprecedentní účinností a selektivitou pro odstraňování i těch nejmenších kontaminantů, včetně virů a mikropolutantů. Očekáváme nárůst tzv. nanofiltrace nové generace, která bude překonávat omezení současných membrán.

4.2. Inteligentní a Responzivní Membrány

Vývoj „chytrých“ membrán, které dokáží měnit své vlastnosti (např. pórovitost, propustnost) v reakci na vnější podněty (pH, teplota, elektrické pole), má potenciál výrazně snížit zanášení a zlepšit účinnost čištění. Tyto membrány by mohly umožnit samočisticí systémy nebo dynamickou optimalizaci separačního procesu.

4.3. Hybridní Filtrační Systémy

Kombinace různých separačních procesů v jednom integrovaném systému je stále častější. Například kombinace membránové filtrace s biologickým čištěním (MBR), adsorpcí na aktivním uhlí nebo pokročilými oxidačními procesy (ozonizace, UV/H2O2) umožňuje dosáhnout synergického efektu a odstranit širší spektrum znečišťujících látek s vyšší účinností. Z našeho pohledu je to cesta k dosažení maximální čistoty při optimalizaci nákladů.

4.4. Energeticky Úsporné a Udržitelné Technologie

Důraz na energetickou účinnost a udržitelnost bude nadále růst. To zahrnuje vývoj membrán pro membránovou destilaci nebo forward osmózu, které využívají rozdíly teploty nebo osmotický tlak namísto vysokých tlaků. Dále se bude hledat využití odpadního tepla a obnovitelných zdrojů energie pro filtrační procesy. Z pohledu dopadu na životní prostředí se zaměřujeme na materiály, které jsou snadno recyklovatelné nebo biodegradovatelné.

4.5. Digitalizace a Průmysl 4.0

Integrace senzorů, datové analýzy, umělé inteligence a strojového učení do filtračních systémů umožní prediktivní údržbu, optimalizaci provozních parametrů v reálném čase a vzdálené monitorování. To povede k vyšší spolehlivosti, nižším provozním nákladům a delší životnosti zařízení. Využití digitálních dvojčat umožní simulaci a optimalizaci procesů před fyzickou implementací.

4.6. Zpracování a Využití Koncentrátů

Namísto pouhé likvidace koncentrátů se bude klást větší důraz na získávání cenných látek z nich (např. minerály, kovy, organické sloučeniny). Pokročilé separační techniky, jako je krystalizace nebo frakční destilace, budou integrovány do filtračních procesů, aby se minimalizoval odpad a maximalizovalo využití zdrojů.

Z naší perspektivy je jasné, že budoucnost filtrace je plná vzrušujících inovací, které zásadně změní způsob, jakým čistíme vodu, vzduch a průmyslové toky. Jsme přesvědčeni, že tyto pokroky nám pomohou řešit globální výzvy spojené s nedostatkem zdrojů a znečištěním životního prostředí, a tím přispějí k udržitelnější a zdravější budoucnosti pro všechny.

Jak Vybrat a Optimalizovat Filtrační Systém: Klíč k Úspěšné Aplikaci

Výběr a optimalizace filtračního systému je komplexní proces, který vyžaduje systematický přístup a detailní znalost mnoha proměnných. Z naší zkušenosti víme, že chyby v této fázi mohou vést k neefektivnímu provozu, vysokým nákladům a nespokojenosti. Proto doporučujeme řídit se osvědčenými postupy, které minimalizují rizika a maximalizují výkon.

1. Detailní Analýza Vstupní Tekutiny (Feedu)

Prvním a nejdůležitějším krokem je komplexní charakterizace tekutiny, kterou chceme filtrovat. Bez těchto informací je jakýkoli další krok pouhým odhadem. Věnujeme se následujícím parametrům:

- Typ Tekutiny: Je to voda, chemikálie, roztok, emulze, plyn?

- Fyzikální Vlastnosti:

- Viskozita: Jaká je viskozita tekutiny a jak se mění s teplotou? Vyšší viskozita vyžaduje vyšší tlaky nebo větší filtrační plochy.

- Teplota: Provozní teplota ovlivňuje viskozitu a chemickou odolnost filtračních médií.

- pH: Hodnota pH je klíčová pro výběr chemicky odolného filtračního média a pro efektivitu některých separačních procesů (např. koagulace).

- Hustota: Důležitá pro výpočet tlakových ztrát a čerpání.

- Charakteristika Znečišťujících Látek:

- Koncentrace: Celkové množství suspendovaných látek (TSS), celkové rozpuštěné látky (TDS), biochemická spotřeba kyslíku (BSK5), chemická spotřeba kyslíku (CHSK). Vyšší koncentrace vyžadují filtry s vyšší kapacitou nebo předfiltraci.

- Velikostní Rozdělení Částic: Jaké je spektrum velikostí částic? Mikrony, nanometry? Toto je nejdůležitější parametr pro výběr jemnosti filtru. Může být stanoveno laserovou difrakcí nebo mikroskopicky.

- Tvar Částic: Abrasivní, měkké, vláknité, krystalické? Ovlivňuje zanášení a erozi filtračního média.

- Chemické Složení: Organické, anorganické, biologické (bakterie, viry)? Je potřeba zvážit chemickou kompatibilitu a možnost biologického zanášení.

- Abrasivita: Jsou částice abrazivní (např. písek, křemen)? Může to způsobit opotřebení filtru.

- Přítomnost dalších látek: Oleje, tuky, emulze, rozpuštěné plyny, které mohou ovlivnit výkon filtru.

2. Definice Požadavků na Filtrát a Proces

Po analýze vstupu je nutné jasně definovat, co chceme od filtračního systému dosáhnout:

- Požadovaná Čistota Filtrátu: Jaká je cílová úroveň odstranění částic? Absolutní nebo nominální retence? Je potřeba odstranit bakterie, viry, rozpuštěné látky? Udává se v jednotkách zákalu (NTU), koncentraci suspendovaných látek, nebo počtu mikroorganismů.

- Požadovaný Průtok: Kolik litrů za hodinu/minutu potřebujeme profiltrovat? To ovlivňuje velikost a počet filtračních jednotek.

- Provozní Režim: Bude filtrace kontinuální nebo dávková? Je potřeba plná automatizace?

- Dostupný Tlak: Jaký je maximální povolený tlakový spád přes filtr? Vyšší tlak umožňuje menší filtrační plochu, ale zvyšuje spotřebu energie a namáhání komponent.

- Požadavky na Regeneraci/Výměnu Média: Jak často se může filtr čistit nebo médium vyměňovat? Jaké jsou možnosti likvidace odpadu (filtrační koláč, proplachová voda)?

- Hygienické Požadavky: V potravinářství a farmacii jsou kladeny přísné požadavky na materiály, sanitační postupy a certifikace.

- Ekonomické Aspekty: Počáteční investiční náklady (CAPEX) vs. provozní náklady (OPEX) energie, voda na proplach, výměna médií, likvidace odpadu.

3. Výběr Vhodné Filtrační Technologie

Na základě analýzy vstupu a požadavků se přistupuje k výběru nejvhodnější technologie. Zde je klíčová znalost klasifikace filtrace, jak jsme ji popsali výše. Zvažujeme:

- Mechanická filtrace: Pro hrubé a jemné částice, kde není potřeba odstranit rozpuštěné látky nebo nejjemnější koloidy.

- Membránová filtrace (MF, UF, NF, RO): Pro vysokou účinnost odstranění mikroorganismů, makromolekul, solí. Volba konkrétního typu membrány závisí na velikosti cílových kontaminantů.

- Adsorpce (aktivní uhlí): Pro odstranění pachů, chutí, chlóru a rozpuštěných organických látek.

- Iontová výměna: Pro odstranění specifických iontů (změkčování, demineralizace, odstranění dusičnanů).

- Kombinované systémy: Často je nejúčinnější kombinace několika technologií např. písková filtrace + ultrafiltrace + reverzní osmóza + UV.

4. Výběr a Optimalizace Filtračního Média

Po volbě technologie se zaměřujeme na specifické filtrační médium:

- Materiál: Zvolte materiál kompatibilní s filtrovanou tekutinou a provozními podmínkami (teplota, pH, chemikálie).

- Pórovitost: Vyberte správnou jemnost filtrace na základě velikosti částic a požadované čistoty.

- Velikost a Konfigurace: Pro pískové filtry správná zrnitost, pro kartuše délka a průměr, pro membrány modul (spirálově vinuté, dutá vlákna, deskové).

- Předfiltr: V mnoha případech je nezbytný předfiltr s hrubší jemností. Prodlužuje životnost jemnějšího filtru a snižuje provozní náklady. Z mé zkušenosti to je jedna z nejčastěji podceňovaných optimalizací.

5. Pilotní Testy a Validace

Ačkoliv teoretické výpočty a zkušenosti jsou cenné, pilotní testování je často nezbytné, zejména u komplexních nebo nových aplikací. Umožňuje:

- Ověřit účinnost vybrané technologie a média v reálných podmínkách.

- Optimalizovat provozní parametry (průtok, tlak, frekvence proplachů).

- Určit skutečnou životnost média a frekvenci čištění.

- Získat data pro přesné dimenzování plnorozměrového systému.

- Identifikovat potenciální problémy (např. zanášení, chemická inkompatibilita) před velkou investicí.

Provedení pilotních testů považujeme za klíčový krok k minimalizaci rizik a dosažení optimálního výkonu. Neopomenutelná je rovněž validace filtračního procesu v souladu s příslušnými normami a regulacemi, zejména ve farmaceutickém a potravinářském průmyslu.

6. Monitorování a Údržba

Po instalaci systému je pravidelné monitorování a údržba nezbytné pro udržení optimálního výkonu. Doporučujeme:

- Monitorování Tlakového Spádu: Zvýšení tlakového spádu signalizuje zanášení filtru a potřebu čištění/výměny.

- Kontrola Kvality Filtrátu: Pravidelné testování výstupní vody pro zajištění shody s požadavky.

- Proplachování/Čištění: Pravidelné proplachování filtračního média (u pískových filtrů) nebo chemické čištění (u membrán) pro odstranění zachycených nečistot a obnovení průtoku.

- Výměna Média/Membrán: Podle doporučení výrobce a na základě monitorovaných dat.

- Pravidelné Revize: Kontrola těsnosti, poškození komponent, kalibrace senzorů.

Z naší bohaté zkušenosti s projekty filtrace napříč průmyslovými odvětvími víme, že úspěšný filtrační systém není jen o výběru nejlepší technologie, ale o komplexním pochopení celého procesu od vstupu po výstup, o pečlivém plánování, validaci a neustálé optimalizaci. Jen tak lze dosáhnout dlouhodobé spolehlivosti, ekonomické efektivnosti a požadované kvality.

Ekonomické Aspekty Filtrace: Optimalizace Nákladů a Návratnost Investic

Při návrhu a provozu filtračních systémů je kromě technické účinnosti zásadní i ekonomická stránka věci. Investice do filtračního zařízení a jeho provozu mohou být značné, a proto je klíčové porozumět, jak optimalizovat náklady a zajistit pozitivní návratnost investic (ROI). Z naší perspektivy je ekonomická efektivita stejně důležitá jako technická výkonnost.

1. Počáteční Investiční Náklady (CAPEX)

Tyto náklady zahrnují veškeré výdaje spojené s pořízením a instalací filtračního systému. Jsou to:

- Cena filtračního zařízení: Liší se v závislosti na typu, velikosti, kapacitě a pokročilosti technologie. Membránové systémy (RO, UF) mají typicky vyšší počáteční náklady než konvenční pískové filtry.

- Cena filtračních médií/membrán: Počáteční náplň nebo sada membrán.

- Náklady na instalaci: Práce, potrubí, armatury, elektrické připojení, stavební úpravy.

- Náklady na pomocná zařízení: Čerpadla, kompresory, nádrže, dávkovací systémy na chemikálie.

- Projektování a inženýring: Návrh systému, studie proveditelnosti.

- Automatizace a řídicí systémy: Senzory, PLC, SCADA systémy.

- Doprava a clo: V závislosti na původu zařízení.

Doporučujeme vždy provést detailní analýzu CAPEX, zahrnující všechny skryté náklady, aby se předešlo nepříjemným překvapením. Z naší zkušenosti je často lákavé zvolit nejlevnější zařízení, ale to se může v budoucnu prodražit na provozních nákladech.

2. Provozní Náklady (OPEX)

OPEX představuje opakující se výdaje spojené s každodenním provozem a údržbou filtračního systému. Jejich optimalizace má zásadní dopad na dlouhodobou ekonomickou efektivitu.

- Spotřeba Energie:

- Provoz čerpadel: Zejména u tlakových filtrací a membránových procesů (RO, NF) jsou čerpadla hlavním spotřebitelem energie. Optimalizace průtoku, výběr účinných čerpadel a rekuperace energie (u RO) může výrazně snížit náklady.

- Kompresory: Pro tlakové filtry nebo proplach vzduchem.

- Ohřev: V některých případech je potřeba ohřívat filtrovanou tekutinu pro snížení viskozity.

- Výměna/Regenerace Filtračních Médií:

- Nákup nových filtračních vložek/sáčků: U jednorázových filtrů je to pravidelný náklad.

- Náklady na regeneraci: Spotřeba vody a chemikálií (kyseliny, zásady, biocidy) pro proplach pískových filtrů nebo čištění membrán. Zahrnuje i energii pro čerpadla proplachové vody.

- Likvidace opotřebených médií/koncentrátů: Obzvláště u nebezpečných odpadů mohou být náklady značné.

- Spotřeba Vody:

- Voda pro proplach/čištění: U pískových filtrů nebo membránových systémů se část filtrátu nebo surové vody spotřebuje na proplach. Snížení frekvence proplachů nebo optimalizace objemu proplachu je klíčové.

- Ztráty vody v koncentrátu: U membránových procesů se část vody ztrácí v koncentrátu. Optimalizace výtěžnosti je zásadní.

- Spotřeba Chemikálií: Pro úpravu pH, koagulaci, flokulaci, dezinfekci, čištění membrán (CIP).

- Mzdové Náklady: Provozní personál, údržba.

- Náklady na údržbu a opravy: Náhradní díly, servisní prohlídky.

- Náklady na monitoring a testování: Pravidelné laboratorní analýzy kvality vody.

Z naší praxe vyplývá, že detailní analýza OPEX a hledání způsobů, jak je snížit, má často větší dopad na celkovou ekonomickou návratnost než prvotní investice. Například, mírně dražší, ale účinnější membrána s delší životností a nižší frekvencí čištění může v dlouhodobém horizontu ušetřit miliony.

3. Návratnost Investic (ROI) a Hodnocení Efektivity

ROI je klíčovou metrikou pro posouzení ekonomické výhodnosti filtračního projektu. Počítá se jako: $$ROI = frac{text{Přínosy z filtrace} text{Celkové náklady na filtraci}}{text{Celkové náklady na filtraci}} times 100%$$

Přínosy z filtrace mohou být:

- Snížení nákladů na likvidaci odpadu: Díky vyšší čistotě odtoku nebo recyklaci vody.

- Úspora vody: Recyklace vyčištěné vody namísto nákupu nové.

- Zlepšení kvality produktu: Vedoucí k vyšším prodejům nebo vyšší ceně.

- Snížení provozních nákladů následných procesů: Čistší vstupní voda může prodloužit životnost jiných zařízení (kotlů, chladicích věží).

- Snížení pokut a dodržování legislativy: Zajištění souladu s emisními limity.

- Zlepšení image firmy: Jako ekologicky odpovědné společnosti.

- Snížení rizik pro zdraví a bezpečnost: V případě úpravy pitné vody.

Při hodnocení ROI doporučujeme používat metody, jako je čistá současná hodnota (NPV) nebo vnitřní výnosové procento (IRR), které zohledňují časovou hodnotu peněz. Důležité je také provést analýzu citlivosti, která ukáže, jak se ROI mění s variacemi klíčových parametrů (např. ceny energie, ceny vody).

4. Strategie pro Optimalizaci Nákladů

Zde je několik klíčových strategií, které doporučujeme pro minimalizaci nákladů a maximalizaci návratnosti:

- Správné Dimenzování Systému: Ani poddimenzovaný (rychlé zanášení, nedostatečný průtok) ani předimenzovaný (zbytečně vysoké CAPEX) systém není ekonomický.

- Efektivní Předčištění: Investice do hrubého předčištění (filtry, síta, sedimentace) je téměř vždy ekonomicky výhodná, protože výrazně prodlužuje životnost dražších jemných filtrů a membrán.

- Optimalizace Proplachovacích Režimů: Snížení spotřeby proplachové vody a energie pro proplach. Automatické řízení proplachů na základě tlakového spádu nebo zákalu.

- Volba Správných Chemikálií pro Čištění: Použití účinných, ale zároveň ekonomických a ekologicky přijatelných chemikálií pro CIP (CleaninginPlace) membrán.

- Pravidelná Údržba a Monitoring: Prevence je levnější než oprava. Pravidelná kontrola a včasná výměna opotřebených dílů prodlužuje životnost celého systému.

- Využití Energetické Rekuperace: U vysokotlakých RO systémů je to standardní praxe, která může snížit spotřebu energie až o 50%.

- Minimalizace Vzniku Koncentrátu a Jeho Využití: Optimalizace výtěžnosti membránových procesů a hledání způsobů, jak koncentrát dále zpracovat nebo z něj získat cenné suroviny.

- Školení Personálu: Kvalifikovaný personál, který rozumí provozu a údržbě systému, dokáže identifikovat problémy včas a optimalizovat provoz.

Z našeho dlouholetého působení v oboru filtrace víme, že úspěšný filtrační projekt je ten, který je nejen technicky spolehlivý, ale také ekonomicky udržitelný po celou dobu své životnosti. Důraz na optimalizaci CAPEX i OPEX, spolu s jasnou strategií návratnosti investic, je základem pro dosažení dlouhodobého úspěchu.

Kde se filtrace používá?

Filtrace má široké uplatnění v mnoha oblastech, a to jak v domácnostech, tak v průmyslu:

- Domácnosti:

- Úprava pitné vody: Filtrační konvice, filtry na vodovodní kohoutky, filtrace vody ze studní.

- Bazény a akvária: Písková filtrace nebo filtrace s filtračními kuličkami k odstranění nečistot z vody.

- Příprava pokrmů: Cezení uvařených těstovin, brambor, příprava kávy nebo čaje.

- Vysavače: Zachycení prachu a nečistot.

- Pračky: Sítka na zachycení nečistot.

- Průmysl a energetika:

- Úprava pitné a průmyslové vody: Předčištění říčních a povrchových vod, dočištění průmyslových vod.

- Potravinářství: Filtrace vstupní i odpadní vody, filtrace potravinářských produktů (např. víno, pivo, oleje).

- Chemický průmysl: Zpracování procesní vody, filtrace chemikálií, čištění odpadních plynů.

- Ropný průmysl: Filtrace písku a štěrku z ropy.

- Automotive: Filtrace olejů, paliva, vzduchu pro motor i pro kabinu.

- Teplárenství a energetika: Filtrace vody pro chladicí systémy.

- Zdravotnictví a farmacie: Filtrace vzduchu ve sterilních prostorech, filtrace léků.

- Obrábění kovů: Filtrace olejových mlh.

- Zpracování a recyklace materiálů: Filtrace prachu.

- Laboratorní aplikace: Pro oddělování látek při chemických procesech.

Jaké známe druhy filtrace?

Filtrace se dělí na několik typů v závislosti na principu, materiálu filtru a účelu:

- Dle principu zachycení částic:

- Povrchová (koláčová) filtrace: Pevné částice se usazují na povrchu filtru a vytvářejí filtrační koláč, který sám pomáhá s filtrací. Používá se pro oddělení pevných látek od kapalin.

- Hloubková filtrace: Částice jsou zachycovány v celé tloušťce filtračního média, nejen na povrchu. Dochází k tomu vlivem setrvačných sil, difúze, gravitačních sil a hydrodynamických efektů.

- Dle typu filtračního média:

- Písková filtrace: Využívá vrstvy písku (často s různými zrnitostmi) k zachycování nečistot. Je to jedna z nejběžnějších metod pro bazény a úpravu vody.

- Kartušová filtrace: Používá filtrační kartuše z polyesteru nebo jiných materiálů, které nabízejí jemnější filtraci než písek.

- Uhlíková filtrace (adsorpce): Využívá aktivní uhlí k odstranění chlóru, zápachu, organických nečistot a těžkých kovů z vody.

- Membránová filtrace: Využívá speciální membrány s velmi malými póry k oddělení i velmi jemných částic, mikroorganismů a rozpuštěných látek. Zahrnuje například mikrofiltraci, ultrafiltraci, nanofiltraci a reverzní osmózu.

- Filtry z vláknitých materiálů: Například vatové kuličky, textilie, plsti.

- Kovové tkaniny a síta: Pro hrubozrnné suspenze.

- Děrovaná síta a rošty: Používají se pro velmi hrubé částice.

- Dle způsobu provozu:

- Filtrace za studena: Používá se k urychlení tvorby krystalů pro jejich následné oddělení.

- Mechanická filtrace: Odstranění mechanických nečistot (písek, rez, suspendované částice).

- Centrifugální filtrace (odstředivá): Využívá odstředivou sílu k oddělení pevných částic od kapaliny v rotačním bubnu.

- Filtrace za proměnného tlaku a rychlosti: Kde se tlak a rychlost filtrace mění v průběhu procesu.

- Filtrace s odsáváním (vakuová filtrace): Pro urychlení procesu filtrace.

- Biologická filtrace: Typ filtrace, který využívá prospěšné bakterie k rozkladu škodlivých látek (např. v jezírkách, akváriích).

Kdy se používá filtrace?

Filtrace se používá tehdy, když je potřeba oddělit pevné částice od kapaliny nebo plynu a získat buď čistou kapalinu/plyn (filtrát), nebo zachycenou pevnou látku (filtrační koláč), nebo obojí.

Konkrétní situace:

- Čištění kapalin: Znečištěná voda (pitná, bazénová, odpadní), oleje, nápoje (víno, pivo, džusy).

- Čištění plynů/vzduchu: Odstranění prachu, pylu, alergenů, bakterií, virů, škodlivých plynů z ovzduší (např. v domácích čističkách vzduchu, průmyslových odsávacích systémech, klimatizacích, ventilacích).

- Získávání pevných látek: Například při krystalizaci, kdy se pevná látka odděluje od matečného roztoku.

- Ochrana zařízení: Filtrace zabraňuje zanášení potrubí, čerpadel a dalších zařízení nečistotami.

- Zlepšení kvality produktu: Například v potravinářství pro dosažení požadované čirosti a chuti.

Kolik kuliček dát do filtrace?

Množství filtračních kuliček do filtrace závisí na jejich typu a objemu filtru, pro který jsou určeny, a také na doporučení výrobce. Filtrační kuličky jsou často navrženy jako náhrada za filtrační písek.

Obecné pravidlo je, že malé množství filtračních kuliček nahradí mnohem větší objem písku. Například:

- 400 g filtračních kuliček může nahradit přibližně 14 kg filtračního písku.

- Balení se obvykle prodávají v rozmezí 500 g až 1500 g, což je dostačující pro většinu menších až středních pískových filtrací.

Vždy se řiďte pokyny výrobce filtračních kuliček a vaší filtrační jednotky, protože konkrétní poměr se může lišit. Tyto kuličky nabízejí velmi jemnou filtraci a jsou lehké a snadno se udržují (často je lze prát).